搅拌主机是混凝土搅拌站的重要部件之一,由搅拌罐及搅拌装置、传动系统、卸料机构、密封与润滑系统等组成。

警告:

在进行任何维护与保养工作时:

1.必须确保所有电源为切断状态,并在主电源开关处留守安全人员或悬挂警示牌,确保开关不会被随意合上!

2.必须确保所有气源为切断状态,并保证压力容器、分气包内无残留高压气体!

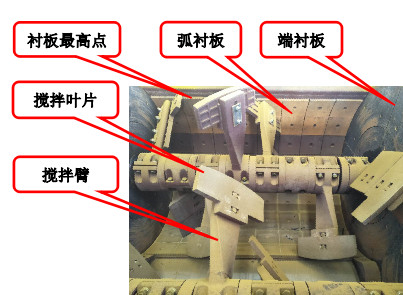

拌筒及搅拌装置的维护保养

1.根据主机拌筒的型号不同,所适用的骨料粒径也有差异,其最大骨料粒径的容量不得超过总容量的10%,避免超大粒径的骨料或钢筋头等异物进入主机,造成搅拌臂、搅拌叶片和衬板等损毁。

2.每天启动主机前检查拌筒盖检修盖及观察窗是否关严,特别注意检查检修限位是否处于工作状态,限位杆是否被压紧,避免在生产过程中因震动引起限位开关误动作,导致主机停机。

3.每天检查拌筒内衬板、叶片有无击裂或击碎的情况,并及时更换损坏的零部件。

4.新机或叶片调整后生产200方混凝土应检查搅拌臂、搅拌叶片的固定螺栓有无松动,并对所有螺栓重新紧固,搅拌臂螺栓的预紧力矩为420NM,搅拌叶片的预紧力矩为200NM,以后改为每周检查。

5.视搅拌叶片磨损情况,须及时对搅拌叶片进行调整,保证叶片与衬板最高点之间的间距为3-5mm。当搅拌叶片和搅拌臂的磨损程度达50%时、衬板厚度剩2-3mm时(重点检查拌筒底部的衬板),须及时更换,否则将加剧衬板、叶片的磨损,每周检查。

6.每天开机后,空转一段时间,注意倾听是否有搅拌叶片与搅拌筒体的摩擦声等声响,如有异常应立即停机检查。此处应区别搅拌叶片带动残渣与搅拌筒体的摩擦声。

7.使用过程中有生产中断停机现象,超过20分钟应对搅拌筒进行简单清洗,生产停顿过程的短时间清洗比每班结束后的清洗更有效、更经济。

8.每次工作结束后,将水及少许石子放进拌筒内搅拌5-10min,将拌筒内物料全部清除,再用清洗管路清洗,拌筒内不得有积水、积料。

9.在搅拌过程中因故停机,在混凝土初凝前将其掏清,并及时对拌筒进行清洗,避免混凝土在拌筒内凝固,严禁载料启动主机。

10.每周检查主机拌筒内残留混凝土的凝结情况,如凝结严重应停机切断电源、专人看护,进行人工清理或铲除。由于衬板、搅拌臂、搅拌叶片等均采用高硬度、高韧性的耐磨合金铸钢,在进行人工清理或铲除时严禁猛烈敲击。

警告:

检修人员进入主机拌筒内作业,必须按照以下规程执行:

1.必须切断控制柜的主电源,在主电源开关处留守安全人员或悬挂警示牌,将控制柜的钥匙、操作台的钥匙交由进入检修人员保管,确保电源开关不会被随意合上!

2.打开检修门,使接触式限位开关处于断开状态!

3.再次确认搅拌主机无法启动,方可进入拌筒内作业!

4.作业完毕后,确认拌筒内无人和其它异物(如工具、配件等)后,方可接通主电源!

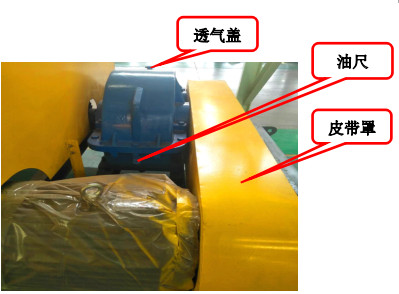

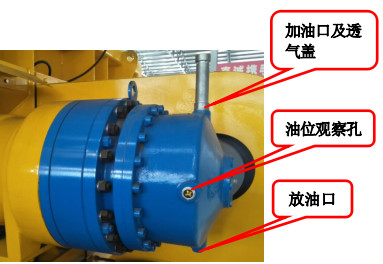

传动系统的维护保养

1.开机时注意检查减速机运行是否平稳是否有杂音或异响。

2.每天在主机启动前检查减速机油位高度,若油量不足应及时补充。减速机用油:夏季用L-CKC220#齿轮油,冬季用L-CKC150#齿轮油。注意不同型号的润滑油禁止混合使用!

3.对于单电机驱动开式大齿轮的传动装置,减速机首次运行200-300小时后进行第一次换油,之后每运转5000小时更换新油一次或最少半年换油一次。每周用3#锂基润滑脂对主机大齿轮进行注油保养。

4.对于双电机驱动的行星减速机首次运行100-150小时后进行第一次换油,之后每运转2000小时更换新油一次。

5.更换新油时,应在减速箱运转停止后,油液温热的状态下放净减速箱内的齿轮油,并清洗箱体后注入新油。

6.在常温条件下,减速机运转2小时后,测量其壳体温度最高点处不应超过70℃-75℃。

7.定期清理减速箱顶部透气盖,若透气盖阻塞,减速机工作时内腔压力会升高而将密封圈挤出,造成减速机内润滑油渗漏。

8.减速机首次运转4小时后,检查电机、减速机、万向节等固定螺栓有无松动,新机使用第一个7天每天检查,以后每月检查。

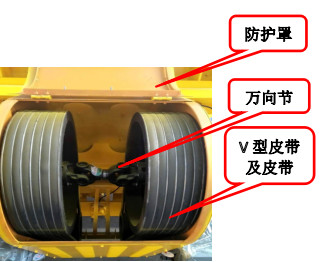

9.主机三角带应经常检查调整,新机或更换新带的第一个7天运行期间,应每天检查三角带的松紧度,检查方法:对于单根三角带,取带轮与三角带两个切点间距的二分之一处,沿垂直于三角带的方向上施加10公斤的压力,三角带沿该力方向的变形距离为20mm为宜。

10.一条或多条V型皮带老化或发生变形,必须成套更换。

V型皮带的更换步骤:

a.打开防护罩盖板。

b.拆下两皮带轮之间的万向节传动轴。

c.为了使减速机与电机保持平行,同步扭动电机底板两处支撑螺母,使电机底板升高V型皮带随即松脱,方可更换新的V型皮带。

d.同步扭动电机底板两处支撑螺母,使更换后所有V型皮带拉紧达到使用标准。

e.保证两搅拌轴上的搅拌臂和搅拌叶片位置与更换皮带前必须一致!

f.装上万向节传动轴和防护罩盖板。

卸料机构的维护保养

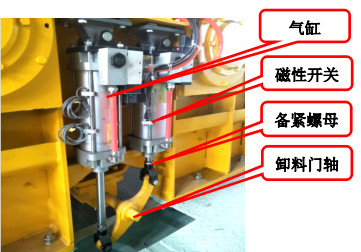

1.气动卸料

1)每周检查气缸活塞杆与连接耳叉的备紧螺母有无松动,避免因备紧螺母松动导致气缸与卸料门脱离。

2)每周检查磁性开关的紧固螺钉有无松动,保证开关门信号到位可靠。

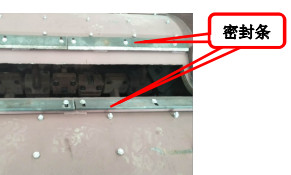

3)若卸料门密封不严可通过卸料门密封条进行调整,当密封条调整到极限位置则需更换。

4)主机搅拌过程中意外停电时,要趁气路系统还有剩余气压,通过两气缸上的手动按钮及卸料门手柄将主机卸料门打开,注意卸料门快速打开,卸料手柄伤人。

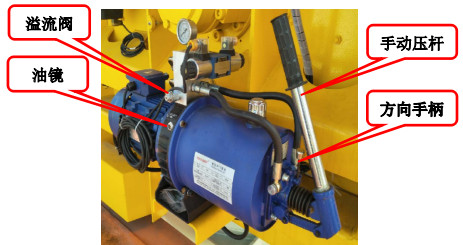

2.液压卸料

1)液压站用油:L-HM46抗磨液压油。液压站需每隔2000小时或最少每年更换一次液压油。

2)定期检查液压站主泵体与固定座的连接螺栓以及高压油管的紧固件有无松动。

3)使用手动泵开门时手动摇柄不能用力过猛,以免损坏手动泵,并且手动操作结束后,必须将手动泵的方向手柄扳到中位。

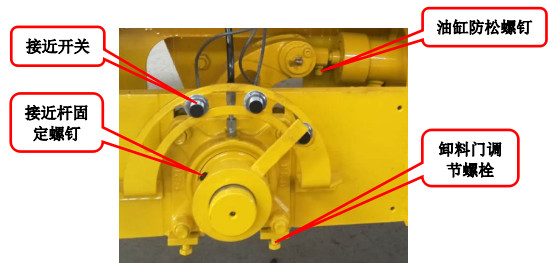

4)每周检查接近开关的紧固螺母以及接近杆、油缸的防松螺钉有无松动,保证开关门到位可靠。

5)卸料门密封条磨损可通过卸料门两端轴承座的调节螺栓对卸料门进行微调,当卸料门密封条的磨损超过1/2则需要更换。

3.按润滑点一览表定期对主机卸料门轴承的润滑点进行注油保养。

4.每天生产作业前需先点动开关门,检查开关门及信号是否正常,正常后方可启动生产。

5.每班生产结束后对主机卸料门进行冲洗,定期对主机门边缘的混凝土残料进行人工清理和铲除。

注意:

主机卸料门一定要冲洗到位,避免上部清洗下部积料形成异物卡滞料门的现象。长时间运输车没有到位(超过20-30分钟,尤其在夏天),也要加水进行简易冲洗!

密封与润滑系统的维护保养

1.每班工作前检查润滑油泵油罐内的油脂是否充足,并及时补充。浓油泵用油:夏季用NLGI 1#极压锂基润滑脂,冬季用NLGI 0#极压锂基润滑脂。

2.润滑泵注油必须采用洁净润滑油,从泵底部过滤器的注油口用专用油枪注入,严禁打开油泵上盖加油,严禁使用脏油或冒牌油,以免对润滑油泵造成损坏。

3.若润滑油泵油罐完全置空,加注新鲜润滑油后,油泵启动前必须需静置10-15分钟。

4.每天检查油脂是否达到轴头。四个轴端分别装有1个备用油嘴,可以用指甲顶压一下黄油嘴之球芯,若有油脂冒出,说明工作正常,否则则需对润滑油泵及油管等进行检查。

5.每天检查油压表指示范围(1~60bar);若压力低于1bar且按压轴端备用油嘴无油脂溢出,则泵单元阀心堵塞或损坏,清洗阀心或更换。若压力大于60bar,则该压力表所对应的管路堵塞,清洗油管。

6.每天检查润滑油脂的消耗量,每天(8小时)耗油1/4罐左右,若不足则需对润滑系统进行检查。

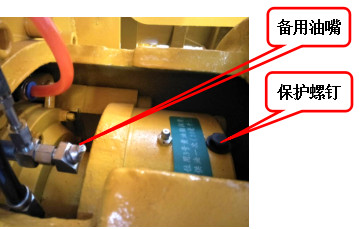

7.按润滑点一览表定期对主机轴端轴承等润滑点进行注油保养,注意靠近减速机端的两个轴端轴承注油时要先将黄油嘴旁的保护螺钉拆除,油脂注满后再拧紧。

8.若润滑油泵系统故障,须采用手动油枪供油,每2小时供油一次,必须供足,即在拌筒内侧四个轴头分别有油脂溢出。然后立即对润滑油泵进行维修或更换。

9.若设备长期不用,请将系统中的油脂清除干净,以防油脂变质发生阻塞,使系统不能正常工作。

10.定期检查油管是否损坏,如有损坏,则需及时更换,更换或保养油管时必须保证清洁。

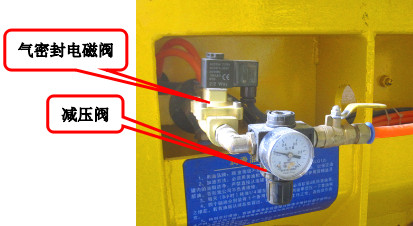

11.气密封电磁阀在非工作状态下减压阀气压调至0.1-0.15Mpa,气密封电磁阀在持续工作状态下表面温度可达120℃,请勿触摸以免烫伤。

12.定期检查搅拌轴四个轴头的密封件的磨损及泄漏状态,并据此确定是否更换密封系统的零配件。

警告:

如润滑系统发生故障或润滑泵油罐缺油,将使轴头缺乏足够的压力油脂,泥浆将进入轴头破坏密封系统,造成轴头漏油、漏浆或搅拌轴磨损,应立即进行处理!